当前对水、油、气进行三相分离的是一体式的三相分离自动排液器,即全部分离排液程序在一个罐体内完成。这种形式三相分离器体积大成本高,且分离效果差、故障率高、维修难度大。维修时需关井停机影响生产。本公司研制的分体式三相自动分离排液撬,是在总结现有的气液分离,水、油分离设施的基础上设计而成的。现在的分体式三厢分离是按分离器——天然气疏水阀——污油罐——脱水器——污水罐的程序进行的。即首先在分离器上安装天然气疏水阀,实现气液分离,气体从输气管输出,液体(水、油)通过疏水阀自动排入污油罐(高罐)再通过脱水器将水油分离,油留在高罐内,水则排入污水罐(低罐)。这种形式的三相分离,其制造成本相对较低,运行稳定可靠,分离效果好,维修方便。但这只是一个松散的组合,是在原有的运行系统中加装天然气疏水阀和脱水器组合而成的。安装中疏水阀和脱水器都有各自的旁通系统,有不少障碍,有时运行还不顺畅。

本产品在总结这种运行流程的基础上,取长避短,将分离器、疏水阀、脱水器组成一个大橇快。这种橇快克服了分散安装中的各种障碍,各部分组成一个有机的整体,将原来的体外循环变为体内循环。全部实行工厂化制作,使安装变得十分方便。

性能特点:

-

气液分离效果好,天然气中的液体能全部分离,并自动排出;

-

水油分离效果好,油中的水经过沉降后,经过脱水器进行水、油分离。油罐中水被排放到污水池,油的净化率95%以上,水中的含油量小于0.1%;

-

运行无障碍,通畅平稳,故障率低;

-

安装方便简单;

-

共用旁通,简化结构;

-

渣砂在分离器内沉降,且能通过排污管道旁通系统排出,避免了对下游设备的破坏。

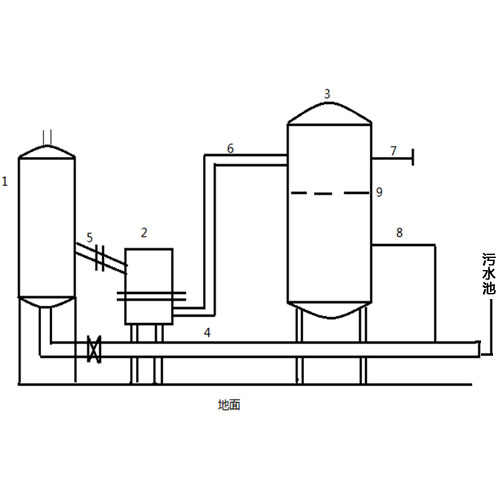

结构图如下:

1、分离器 2、疏水阀 3、脱水器 4、排污管(带旁通) 5、连接管1

6、连接管2 7、出油管 8、排水管 9、水封控制线